10 idées reçues sur l’industrie 4.0

1. L’usine 4.0 remplacera les travailleurs par des robots

Tomasz Michalski, professeur d’économie à HEC Paris

PAS SI SIMPLE L’histoire va dans le sens d’une automatisation dans les usines. Pendant la révolution industrielle, déjà, les artisans ont été remplacés par des ouvriers opérant des tâches simples avec l’aide de machines. Aujourd’hui, ces tâches sont effectuées par des automates. Avec l’introduction prochaine de technologies plus performantes, tout porte à croire que les ouvriers seront, à terme, remplacés par des robots. Pour autant, ce processus a des limites. Il y a d’abord une question de coût : produire des robots nécessite un investissement important, et ce n’est pas forcément rentable. Ensuite, il faudra toujours des humains pour programmer et faire fonctionner ces robots. C’est le cas dans les entrepôts d’Amazon. Pour garder le même exemple, ce sont encore des ouvriers qui réalisent l’emballage de certains colis, preuve que certaines tâches manuelles restent difficiles à automatiser. Par ailleurs, il existe plusieurs exemples d’usines qui, après avoir massivement investi dans les robots, ont recruté de la main-d’œuvre avec les profits réalisés. Enfin, l’étude que j’ai menée avec mon collègue Éric Mengus sur les firmes industrielles françaises montre que, depuis vingt ans, les ouvriers traditionnels sont peu à peu remplacés par des professionnels qui fournissent des prestations intellectuelles (B2B, R&D, conseil, marketing). Si le nombre d’ouvriers diminue sans doute, il n’est pas certain que le nombre d’humains dans les usines décline pour autant.

2. L’industrie du futur sera propre

Arnaud Lemant (H.94), consultant en énergies renouvelables

VRAI L’industrie de demain sera plus propre, avec une empreinte carbone qui intégrera davantage d’électricité, de biogaz et d’hydrogène. Et, qui intégrera les flux entrants et les livraisons avec des transports moins carbonés. Les clients de l’industrie devront donc apprécier le coût complet, avec les émissions de carbone et la pollution évitée. Elle sera plus durable, et on passera d’usines qui fabriquent des produits neufs à de la fourniture de services industriels. Lorsque la durée de vie d’une voiture passera de 200 000 km aujourd’hui à 1 million demain, c’est autant l’atelier de transformation de moteur thermique en véhicule électrique, que les garages, les concessionnaires et tout l’écosystème de l’automobile qui vont se réinventer. Dans cette transformation, il y a une part importante des solutions en re : revaloriser, réintégrer, recycler, réincorporer, renouveler… De nombreux efforts devront être faits pour aboutir à une autoconsommation collective, des parcs éoliens ou solaires partagés, des réseaux de chaleur locaux entre industriels et collectivités. L’industrie aura besoin de plus de place localement pour réincorporer tout le cuivre, tout l’aluminium, tout l’acier… et en importer d’autant moins. Cela passera par un nouveau contrat social pour valoriser l’extraction locale. On peut se poser la question dès aujourd’hui avec le lithium en Alsace ou dans l’Allier, qui aura plus de valeur sociétale s’il est produit ici que s’il est importé, sans emplois créés, sans contenu local, sans savoir-faire de nos écoles et nos entreprises.

3. Le coût des nouvelles technologies représente un investissement trop important pour les usines françaises

Sam Aflaki, professeur à HEC Paris, directeur de l’Industrial Excellence Award

FAUX Les nouvelles technologies industrielles, de la robotique à l’intelligence artificielle en passant par l’impression 3D, sont effectivement onéreuses. Un tel investissement nécessite donc de mesurer avec précision le rapport entre les dépenses et les bénéfices attendus. Il y a d’une part des bénéfices directs : une efficacité améliorée, un résultat plus qualitatif et un meilleur service offert au consommateur, notamment dans la personnalisation du produit. Mais il y a d’autre part des bénéfices indirects qui concernent la responsabilité sociale et environnementale de la société. Ces nouvelles technologies peuvent permettre de réduire l’empreinte écologique et de créer une image plus verte. Si la robotisation implique une perte d’emplois pour des ouvriers, elle va dans le sens d’une amélioration des conditions de travail et de la sécurité des salariés ou encore d’une baisse des disparités hommes-femmes dans l’entreprise. En outre, l’impact des fluctuations de l’offre et de la demande devrait être diminué : il deviendra possible de faire marcher les machines la nuit pour accélérer la production ou de les éteindre pendant plusieurs jours sans conséquences financières pour la ralentir ; et l’analyse prédictive fournie par l’intelligence artificielle pourrait permettre de mieux gérer les stocks et de simplifier la réalisation d’inventaire.

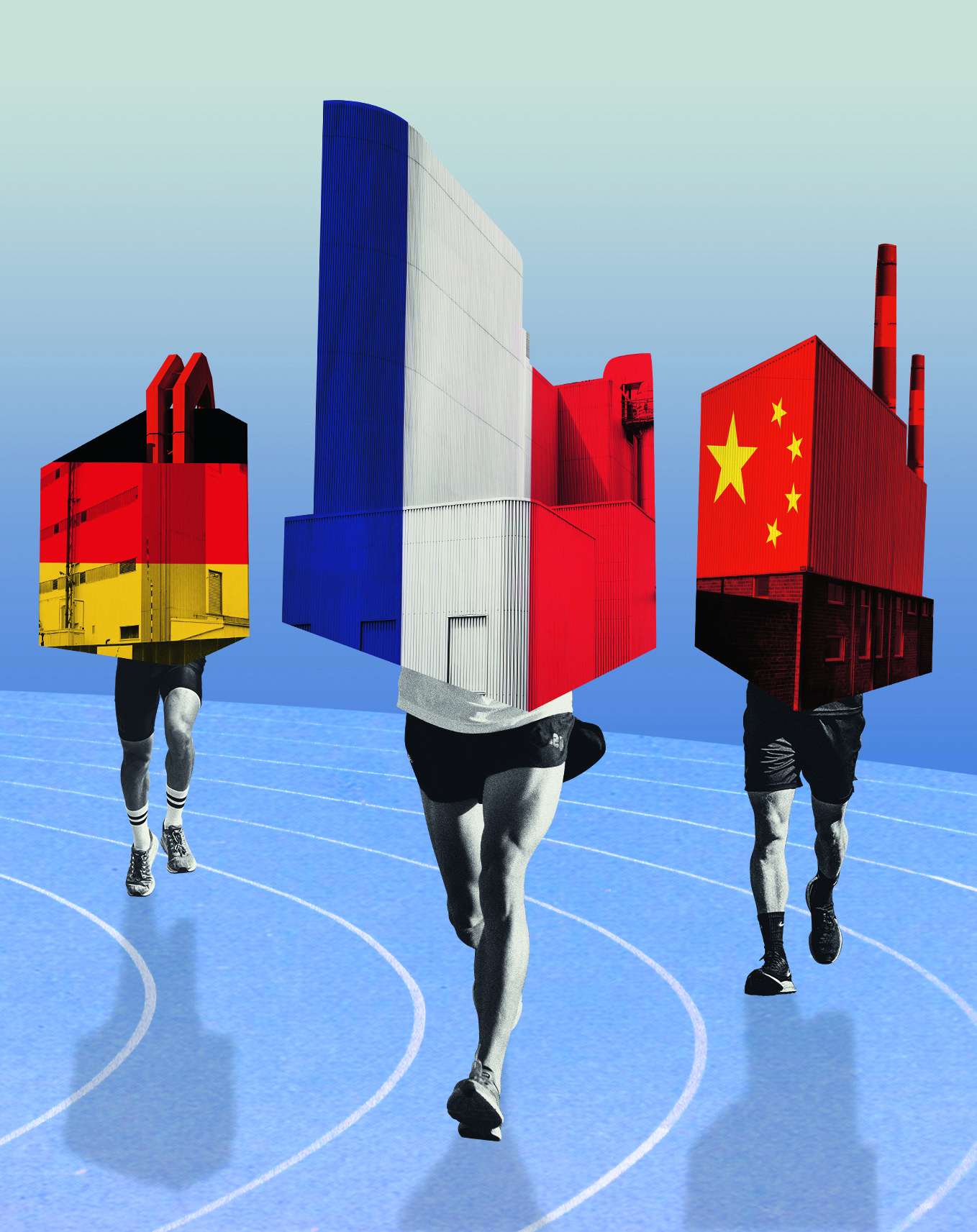

4. L’industrie française ne pourra pas rattraper son retard sur l’Allemagne et la Chine

Sophie Banzet (MS.10), responsable de l’intégration industrielle de l’A321 XLR dans les usines d’assemblage d’Airbus à Hambourg, et administratrice de Peugeot Invest

FAUX La France peut se targuer d’exemples probants d’usine 4.0. Le Boston Consulting Group a installé à Saclay un Innovation Center for Operations (ICO), véritable laboratoire de l’industrie du futur. La transformation de l’usine de Sochaux, qui fait appel à des robots autonomes, des cobots et du big data, est chez Stellantis l’une des plus efficaces au monde. Les usines tricolores de Michelin vont être transformées en imitant le laboratoire 4.0 que constitue l’usine italienne de Cuneo, à partir de solutions imaginées dans le centre R&D français. Quant aux usines toulousaines d’Airbus, elles n’ont rien à envier à celles de Hambourg ou de Tianjin, avec un large programme de digitalisation déployé sur tous les sites. France et Allemagne n’ont pas les mêmes points forts. Les deux pays forment néanmoins un binôme très intéressant : l’Hexagone est à la pointe en matière de développement logiciel tandis que l’Allemagne affiche un excellent degré d’automatisation industrielle. Afin de terminer sa révolution 4.0, l’Europe devra cependant sécuriser son approvisionnement énergétique et l’accès aux matériaux critiques tels que les métaux rares. Or, le Vieux Continent a effectivement pris du retard sur la Chine et les États-Unis dans ces domaines.

5. Le manque de compétences freine le développement de l’industrie 4.0

Xitong Li, professeur à HEC Paris.

VRAI Le besoin de compétences pour le développement de l’industrie 4.0 est bien réel. Pour m’être entretenu avec certains responsables industriels français, je peux affirmer que c’est une préoccupation importante, notamment en ce qui concerne l’analyse des données et l’usage des technologies d’apprentissage automatique ou d’intelligence artificielle. Ce manque de compétences constitue pour les organisations un désavantage concurrentiel conséquent. Pour y remédier, de nombreuses compagnies industrielles ont entrepris de former leurs employés. Ainsi, Walmart a investi 4 milliards de dollars et Amazon 700 millions dans la formation de ses équipes. Un autre exemple hors du monde de l’industrie : Manpower Group a conclu un partenariat de cinq ans avec l’organisme Pearson, consacré à l’éducation, pour améliorer les compétences de 130 000 de ses employés. Certes, tout cela est très coûteux, mais il y a aussi des solutions plus économiques. Il existe par exemple plusieurs plateformes d’apprentissage très sérieuses dont certains contenus sont gratuits, comme Codecadamy ou encore edX, mise en place par Harvard et le MIT. D’ailleurs, le partenariat entre entreprises industrielles et universités est très en vogue, mais cela implique tout de même un certain investissement de la part de la société, puisque le temps que passent les employés à être formés est compris dans leur journée de travail.

6. L’Europe peut gagner la guerre des métaux

Christel Bories (H.86), PDG d’Eramet

VRAI Les métaux sont un levier essentiel dans la lutte contre le changement climatique : les batteries qui équiperont les véhicules électriques auront besoin de nickel, de lithium et de cobalt. Dans la bataille des métaux, l’Europe est en retard. La Chine investit depuis longtemps dans les mines et soutient ses champions nationaux pour sécuriser son approvisionnement. En Indonésie, 92 % des nouveaux projets pour la production de sels de nickel sont contrôlés par des entreprises chinoises. Les États-Unis ont réagi et ajouté les métaux de la transition énergétique à leur liste officielle de métaux stratégiques, débloquant ainsi des financements pour sécuriser leurs approvisionnements. Nous avons aussi des atouts pour rattraper notre retard et endiguer la création d’une nouvelle dépendance à la Chine. Pas tant en relançant l’exploitation minière en Europe mais en bâtissant une vraie diplomatie économique avec les pays producteurs clés et en investissant dans des mines hors de nos frontières. La prise de conscience est en cours en Europe, avec l’annonce du Critical Raw Material Act et avec le rapport Varin. Nos atouts résident dans les exigences des pays producteurs de matières premières et des consommateurs finaux pour une exploitation responsable des ressources, avec une faible empreinte carbone et respectueuse des territoires. L’Europe peut imposer son modèle à l’ensemble de l’industrie et retrouver de ce fait équité de concurrence et souveraineté.

7. Relocaliser les activités industrielles coûterait trop cher

Pierre Dussauge (H.78), professeur à HEC Paris

VRAI Des pans entiers de l’industrie française et européenne ne peuvent pas être relocalisés, car nous ne disposons plus des actifs et des savoir-faire nécessaires. Une grande partie du pouvoir d’achat gagné depuis cinquante ans en France provient de la délocalisation. Dans les années 1970, le Japon était l’usine du monde et exportait des automobiles, des produits électroniques à des prix agressifs. C’est la population japonaise, puis chinoise, qui a subventionné les achats des ménages européens à travers la compression des salaires et les aides publiques financées par les contribuables de ces pays. Certes, l’automobile nippone a causé beaucoup de dégâts sur l’automobile étasunienne. Mais les ménages américains étaient ravis de pouvoir s’offrir une voiture de meilleure qualité à un prix moindre. N’oublions pas, par ailleurs, que nous profitons aussi de la délocalisation. Pour reprendre l’exemple de l’automobile, Toyota fabrique à Valencienne des modèles destinés à toute l’Europe. Renault et Stellantis n’existeraient plus s’ils n’avaient pu installer des usines sur les quatre continents. Pour finir, la spécialisation génère des économies d’échelle. Si chaque pays avait ses propres usines de fabrication d’avions, ces derniers coûteraient beaucoup plus cher à produire que nos Airbus actuels ! Plutôt que vouloir tout relocaliser, il paraît plus utile et réaliste de faire pression sur les multinationales qui abusent de leur pouvoir de marché en exigeant des conditions de travail meilleures.

8. Sans taxe carbone aux frontières en Europe, la réindustrialisation n’est pas envisageable

Grégoire Guirauden (H.17), cofondateur de Riverse

VRAI La taxe carbone existe déjà en Europe. Il s’agit de l’EU-ETS, l’European Union Emissions Trading System, ou système des quotas carbone européens, qui couvre 50 % des émissions de l’Union européenne. Toutefois, ce mécanisme ne concerne pas les entreprises hors de l’UE. C’est là où le bât blesse. Sans taxe carbone aux frontières, le jeu économique devient pipé. Les douze secteurs concernés par l’EU-ETS (aluminium, ciment, raffinage, acier…) se sont vus pénalisés par rapport à leurs concurrents non européens. D’un système vertueux, on arrive ainsi à un résultat catastrophique : la délocalisation des industries… et donc des émissions ! Instaurer une taxe carbone aux frontières de l’Europe permettrait d’imposer aux autres régions du monde un prix du carbone pour les industries les plus polluantes. Cela protégerait nos industries existantes et favoriserait aussi le rapatriement de certaines productions. C’est la garantie d’une industrie forte et circulaire en Europe. Cette réindustrialisation sera porteuse d’emplois qualifiés, de sécurisation de nos chaînes d’approvisionnement, de produits de qualité et respectueux des normes, et d’une baisse drastique et vitale de notre empreinte carbone mondiale. Quelles que soient les contraintes géopolitiques, ne laissons pas passer cette chance de faire les choses bien.

9. Le passage à la motorisation électrique risque de ralentir l’industrie automobile

Jean Triomphe (H.87), président du club HEC Automotive & Mobility Services

VRAI L’industrie automobile se porte bien : le nombre de véhicules produits est en hausse, et les constructeurs comme les équipementiers affichent d’excellents résultats. Pourtant, le passage au 100 % électrique, prévu pour 2035 par la loi européenne votée en juin, constitue un risque majeur pour le secteur. Il y a l’inconnue qui entoure l’arrivée sur le marché de nouveaux acteurs, liée à la dépendance aux batteries et aux terres rares, majoritairement asiatiques. D’autres géants économiques pourraient entrer dans la danse et créer un déséquilibre concurrentiel : les gafam ont presque tous manifesté leur intérêt pour les voitures autonomes. L’explosion des prix liée au coût de l’électricité et des batteries pose une vraie question : la voiture restera-t-elle abordable ? Si l’on omet les subventions, le rapport de prix est de 1 à 2 entre un véhicule thermique et électrique. C’est énorme. Ajouté à la volonté des gouvernements occidentaux de décourager l’usage de la voiture ou de promouvoir le partage de véhicules, cela pourrait provoquer une baisse des volumes de production et engendrer des suppressions d’emplois. Pour que la transition soit douce, les solutions existent, à commencer par la poursuite des primes à l’achat. Mais l’État a-t-il les moyens de le faire sur le long terme ? Il faut réfléchir à repousser l’échéance ou proposer aux propriétaires de modèles polluants d’acheter à bas coût des modèles thermiques modernes plus écologiques.

10. L’usine hyperconnectée constitue un risque en matière de sécurité

Guillaume Alliel (H.16), professeur de cybersécurité à HEC Paris et fondateur de Phinasoft

VRAI Depuis trois ans, 40 % des organisations industrielles ont vu augmenter le nombre de cyberattaques dont elles étaient l’objet. La raison est évidente : avec une présence accrue d’appareils connectés (capteurs de température ou de pression, systèmes embarqués dans les robots, etc.), les possibilités de piratage se sont élargies. Il existe désormais deux nouveaux vecteurs pour infiltrer les usines : le système informatique traditionnel, auparavant cloisonné, et les prestataires de services (cloud, maintenance). Les conséquences d’une cyberattaque industrielle peuvent aller de l’arrêt forcé d’une usine, comme ce fut le cas pour le fabricant de tracteurs AGCO dans l’Oise en mai 2022, à un vrai danger pour les vies humaines, comme lorsqu’un pirate a modifié les quantités d’un composant toxique de la station d’épuration d’eau d’Oldsmar, en Floride, en 2021. Le problème vient en partie du fait que l’usine a été historiquement indépendante avec de nombreuses spécificités informatiques. Ces enjeux n’ont donc pas forcément été pris en compte et l’intégration au sein du système de management de la sécurité de l’entreprise se heurte à des différences culturelles importantes. De plus, la rareté des experts en cybersécurité industrielle n’arrange rien. Si les organismes d’intérêts vitaux (OIV) sont déjà soumis à des réglementations strictes, les choses pourraient évoluer pour l’ensemble des environnements industriels, avec l’application prévue pour 2024 de la loi européenne NIS2. Celle-ci va contraindre des milliers d’entreprises à se plier à des exigences de sécurité pour lutter contre cette cybercriminalité, sous peine d’être sanctionnées à hauteur de 2 % de leur chiffre d’affaires.

Dossier réalisé par Marc Ouhanon et Thomas Lestavel

Published by La rédaction